6.1 一般規定

6.1.1 通過多年的使用,實踐證明使用壓力范圍為1MPa以下的壓力管道系統,能夠滿足潔凈室工藝要求。

6.2 管材及附件

6.2.1 除了純度與干燥度的控制外,潔凈室的潔凈度級別,是我們控制管道系統輸送氣體污染物粒子量級的重要依據。氣體管道系統供氣質量符合潔凈室的等級要求,就能夠滿足工藝氣體潔凈度對粒子污染物的控制要求。

關于管材選配原則,是這樣考慮的:

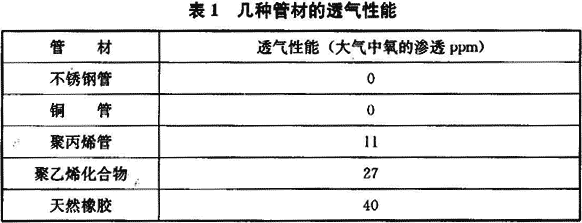

1 管材的透氣性要小。

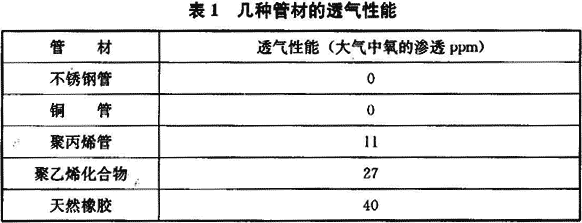

1)對于不同材質的管道,其透氣性能不同,如果管材本身透氣性較大,而安裝中不恰當地作了選用,那么,無論采取任何處理手段去除污染,都將無濟于事。管材透氣性見表1。

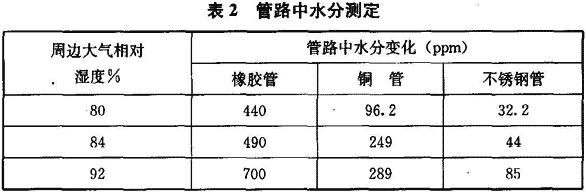

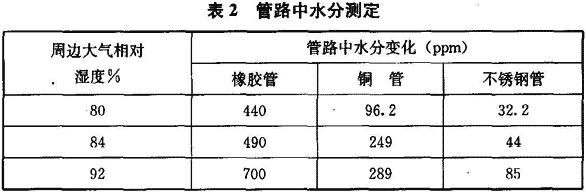

防止大氣中氧的滲透和腐蝕,不銹鋼管和銅管最佳。對700mm長管路中水分的測定,見表2。

2)氣體中的水分主要來自管路系統,而管路系統中的水分,在很大程度上受周邊環境濕度的影響,滲透對管路內的氣質有很大破壞力。普通銅管內表面對雜質,尤其對水分的活性很高,因此,當使用這類管材時,切忌用溶劑或化學藥品清洗,而應當用純凈氣體吹掃。

3)由于管道安裝的環境可能在室外,即使在室內,環境空氣也有一定的濕度,對銅管也有一定的影響,所以,使用銅管時,對銅管的吹掃時間應當延長,一般為不銹鋼管的8~20倍,否則難以達到應有的效果。

4)不銹鋼管材的活性比銅管差,所以對要求較高的高純、潔凈氣體來說,不銹鋼管是一種較為理想的管材,對于在1~5級潔凈室內,采用316L不銹鋼管(對應國產品牌00Cr17Ni14Mo2)。

5)對于6~9級管路系統,視要求的高低可以采用316或者304不銹鋼管(對應國產品牌分別為0Cr17Ni12Mo2、0Cr18Ni9)。

6)對氧氣管路系統應根據使用條件和周邊狀況,可采用銅管。壓縮空氣管道,干燥度在-20℃與-40℃時,采用不銹鋼管304(0Cr18Ni9)。

2 管材內表面吸附、解吸氣體的作用要小。

在不銹鋼熔煉制材過程中,每噸可吸收大約200g的氣體。

所以,不銹鋼材加工完畢,不僅其表面粘有各種污染物,而且在其金屬晶格內也吸留有一定量的氣體。這樣,當管路中有氣流通過時,金屬所吸留的這部分氣體會重新進入氣流中,污染純凈氣體。尤其當管內氣流為不連續流動時,這類材料的作用好比吸附劑,通過氣流時,管材對所通過的氣體形成壓力下吸附,氣流停止通過時,管材所吸附的氣體又形成降壓解析,而解析的氣體同樣作為雜質進入管內純凈氣體中。同時,吸附、解析周而復始,使得管材內表面金屬也會產生一定的粉末,這種金屬粉塵粒子同樣污染管內純凈的氣體。

3 保持管材內表面光滑、耐磨損。

管材的這一特性至關重要,為了確保輸送的氣體的純凈度,不僅要求管材內表面有極高的光滑度,而且應當具有很高的耐磨特性。

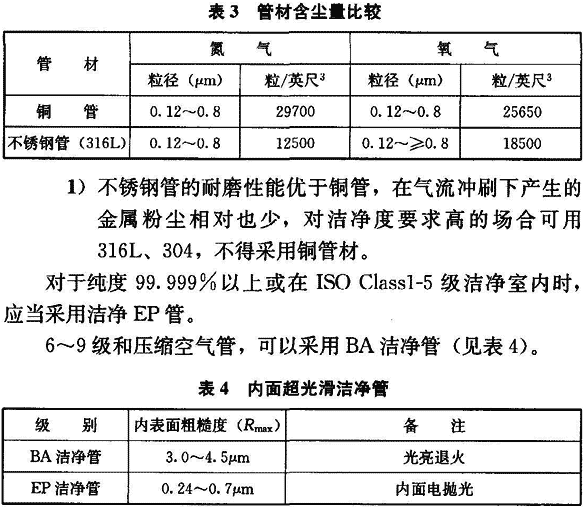

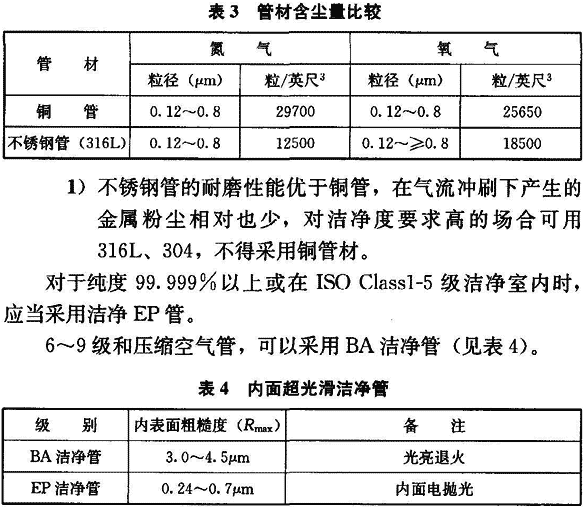

這樣,既防止污染粒子及濕氣在管壁滯留,管材本身在氣流的高速沖刷(擊)下,由于磨阻損耗低,也避免了管材的金屬粉末進入氣流中,造成氣體的污染。不銹鋼管和銅管的不同見表3。

2)為提高內表面的相對粗糙度,要在管材生產工藝中加以解決,如特殊拉拔(光亮退火)、內面電拋光等,比起在施工過程中加以處理要有效和可靠,因此要使用成品專用管,一般不能在現場加工、處理使用。

4 具有良好的抗腐蝕性能。

在生產工藝中,使用腐蝕性較強的氣體時,必須選用耐腐蝕的不銹鋼管材作配管,否則,管材將會由于腐蝕而在內表面產生腐蝕斑,嚴重時會出現大片金屬銹班剝離甚至導致管道穿孔,從而污染輸配的純凈氣體。這種場合不得使用普通無縫鋼管或鍍鋅焊接鋼管。

5 在焊接處理時管材組織不發生變化。

大流量的高純、高潔凈度氣體輸配管道的連接,原則上全部采用焊接,因此要求采用的管材在施焊時組織不發生變化。如果選用鋼管,則低碳鋼管材(316L)較為適宜,否則,含碳過高的材料在焊接時,受焊接熱影響的部位可析出炭來,從而產生局部腐蝕應力,造成焊接部位的透氣,使得管內外氣體的相互滲透,破壞輸送氣體的純度、干燥度和潔凈度,導致各項努力全部失去意義。

6.2.2 潔凈室內的管材有具使用的特殊性,從進貨、驗證、保存、下料、焊接、裝配、試壓、吹除、運行等工序都有著嚴格的要求。所有這些內容與程序,都是管道系統質量的技術保障措施,因此,條文規定比較詳細,以下幾點應特別注意:

1 潔凈管材十分珍貴,進貨不能像普通管材那樣隨意碼放,不僅要保持外觀的清潔、包裝紙完好,更要防止磕碰,更重要的是保持內表面的粗糙度與光滑不受破壞。

2 管端頭的密封罩蓋,甚至管外壁的包裝紙都應完好無損,否則便成為施工單位的保管失職。

3 由于特殊拉拔工藝生產的內表面“光亮退火BA”管材及內面“電研磨拋光的EP”管材,加工工藝復雜,價格昂貴。市場“內壁光滑潔凈管”效果良莠不齊,不僅與國外的水平差距較大,國內各廠家的產品效果也相差甚遠,必須進行相應的粗糙度的檢測,驗證其可靠性與真實性,確保施工起點高,從源頭消除隱患,確保潔凈室內相應級別的管道施工質量。因此,隨機抽檢內表面的粗糙度是否與設計相符、是否與出廠參數相符,是潔凈管道施工的一項重要的程序。

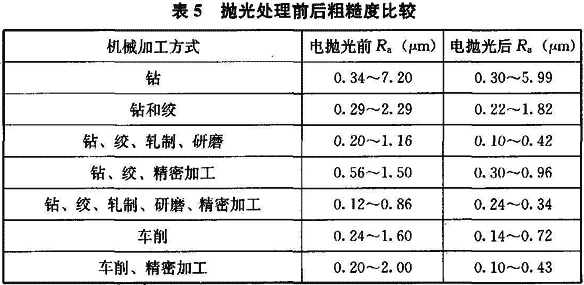

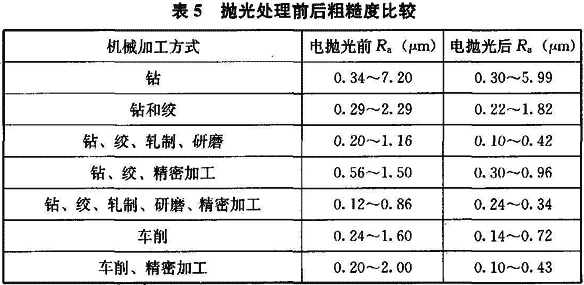

系統內表面加以處理,對減少管材自身可能造成的污染十分有效,目前,研磨、電拋光是管材內表面處理的最佳方式,如果在機械加工后經電拋光,則管路系統內表面的粗糙度會得到較大的改善(見表5),為確保輸送氣體的質量經過管道輸送不發生變化增大了可靠性。

6.2.5 管路附件材質最低應與主管材質一致,在采用銅材的管路系統中,可以采用不銹鋼材質的管路附件,而在采用不銹鋼材質的管路系統中,不得采用低于主管材的銅材質的管路附件。而且,凡是與應用氣體接觸的管路系統,均不得含有塑料制件。

不銹鋼管的耐磨性能優于銅管,在氣流沖刷下產生的金屬粉塵相對也少,對潔凈度要求高的場合使用不銹鋼管316L、316、304,不得采用銅管材。

銅管內表而對雜質,尤其對水分的活性很高,因此,當使用這類管材時,切忌用溶劑或化學藥品清洗,而應當用純凈氣體吹掃,清洗也比不銹鋼材難度大。

而且在微電子生產中,個別生產工藝,如砷化鎵的操作,為了防止產生器件電阻,不允許使用銅質管路及其附件。

由于管道安裝的環境空氣也有一定的濕度,對銅管也有一定的影響,所以,使用銅管時,對銅管的吹掃時間應當延長,一般為不銹鋼管的8~20倍。

6.3 管道系統安裝

6.3.1 管道系統的安裝應做以下準備工作:

1 不銹鋼管的切割應采用“等離子”或專用切割工具即所謂“磨切”切割。

“等離子”切割利用離子弧高溫,使得被切的金屬熔化,同時,利用壓縮氣體高速氣流將熔渣吹掉而切割管材,此方法可以切割任何金屬與非金屬的管材,并具有切割速度快、質量好、熱影響小、變形小的優點。

“磨切”切口光滑、平整、速度快,“磨切”一般采用砂輪切割機進行,可以切割碳素鋼管、合金管材,但對不銹鋼管材應使用專門的切割片,批量的管材通常采用鋸床切割。

氧乙炔焰切割通常也稱之為氣割,氣割對切口的力學性能有影響,因此對不銹鋼管材、有色管材是禁止使用的。

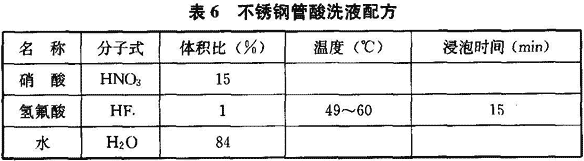

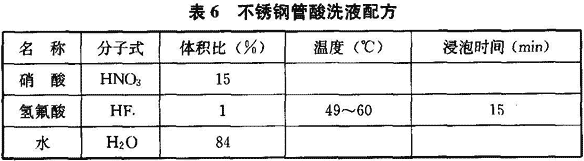

4 不銹鋼管酸洗液配方見表6。

5 氧氣管道、包括閥門、管件、儀表、墊片及其他附件都必須脫脂。

氧氣管道和設備常用的脫脂劑為四氯化碳、二氯乙烷、三氯乙烯、煤油等。前二者均具有毒性,但因二氯乙烷、三氯乙烯還有燃燒與爆炸的危險,因此,常用溶劑多為四氯化碳。

四氯化碳是脂肪的溶劑,有強力的麻醉作用,而且易被皮膚吸收,對人體有毒害。四氯化碳中毒引起人的頭痛、昏迷、嘔吐等癥狀。

四氯化碳在500℃以下是穩定的,在接觸到煙火、溫度在500℃以上時,四氯化碳蒸氣與水蒸氣化合可以生成光氣。

常溫下四氯化碳與硫酸作用也能生成光氣,光氣是A1類劇毒氣體,極其微量也能引起中毒。四氯化碳與堿發生化學反應,因生成甲烷而失效。

所以脫脂作業必須做好人員與環境的保護工作。

6.3.2 經過干燥處理的各種氣體或深度冷凍空氣分離(深冷空分)提供的氣體都可以無坡度敷設,因為氣體露點溫度低于環境溫度10℃,氣體中的水分就不會析出來,因此,干燥氣體管道實際不需要敷設坡度。

6.3.6 對于高純度、高潔凈度介質的氣體管道,螺紋連接結構本身并不適用,不僅螺紋密封填料殘渣有帶入純凈氣流中的可能性,而且,在內、外螺紋旋緊時,金屬之間的摩擦,也會產生金屬粉塵粒子,同樣會污染純凈氣體,所以,不推薦在系統中使用螺紋連接。在無法避免時,應注意密封帶質量及其纏繞的方式,纏繞過多超出管螺紋端頭坡口,在內外螺紋旋緊時,密封帶被套絲凸牙咬破,超出坡口部分,被螺紋凸牙切下,落入管內形成較大的污染物。岡此,密封帶纏繞不宜過厚,以一周半為宜,不僅管頭倒角處不能纏繞,而且還應空出兩到三個凸牙,這種情況可以得到改善。

6.3.7 加色標是為了安全,便于快速鑒別、維修和查找原因。已有因接口可通用而接錯了氣體管道發生人身傷亡的事情,所以這一點必須強調。

6.4 管道系統的強度試驗

6.4.1 本節主要參考有關壓力管道以及《通風與空調工程施工質量驗收規范》GB 50243等現行國家標準以及潔凈室中壓力管道施工實踐編制。根據國內外資料與實踐證明,管道系統水壓試驗后的水分、污染物很難吹掃干凈,甚至破壞了管道內表面的潔凈度與光滑程度。所以高純、高潔凈度的管道系統安裝完畢不應采用水壓試驗,而應采用潔凈的氣體,一般多用高純氮氣進行氣壓試驗。

由于氣壓試驗過程中,對氣源壓力的控制、管材質量與人員的操作水平等因素,存在一定的超壓、管材破裂等可能性,而1.0MPa的壓力氣體大面積沖擊人身,輕者致殘,重者喪生,因此強調做好人員與環境的安全保護工作。也是限定0.6MPa以上氣壓試驗要有設計文件與甲方的認可方可實施的原因。

6.4.2 對管路系統泄漏量試驗,配管敷設工作完成之后,試壓完畢,要用發泡劑檢漏,如果建設方要求嚴格,并在事前約定,發泡劑檢漏后再用氦氣(氦質譜儀)檢測泄漏狀況,進行這項工作時,每一個檢查點都要用塑料薄膜覆蓋,并通以小流量氦氣進入覆蓋空間,然后用氦質譜儀進行檢測。結論應當是“零”泄漏,即無泄漏才為合格。

6.4.5 真空管道在強度試驗與嚴密性試驗合格后,系統聯動運轉前,還應以設計壓力進行真空度試驗。試驗宜在氣溫變化較小的環境下進行,試驗時間為24h,增壓率不應大于3%。

對于普通的真空管道系統,真空試驗增壓合格率在5%,因為對潔凈室要求比普通真空管道高,因此定為3%。